Über RUBIN-DuSwaP

„DuSwaP“ ist das regionale unternehmerische Bündnis zum Aufbau von Wertschöpfungsketten für die Produktion von Brennstoffzellen (BZ) in Sachsen. Ziel ist es, die für das Gebiet typische und ausgeprägt starke KMU-Zulieferer-Landschaft zu nutzen, um an den sich aufbauenden globalen Märkten der Wasserstoffnutzung und auch -erzeugung zu partizipieren. Der Fokus liegt dabei auf der Brennstoffzellenproduktion, die mit innovativen Ansätzen effektiv gestaltet wird und damit in für OEM’s und Kunden attraktive Kostenkorridore gelangt. Durch den Charakter der RUBIN-Konzepte wird damit gerechnet, dass das Bündnis leistungsstarke Angebote am Markt platzieren kann, wenn insbesondere der lukrative Markt der wasserstoffbetriebenen (PKW-) Mobilität ab ca. 2028 auf Grund von ausreichendem Angebot an Wasserstoff durch Elektrolyse sich verstärkt aufbaut.

VISION

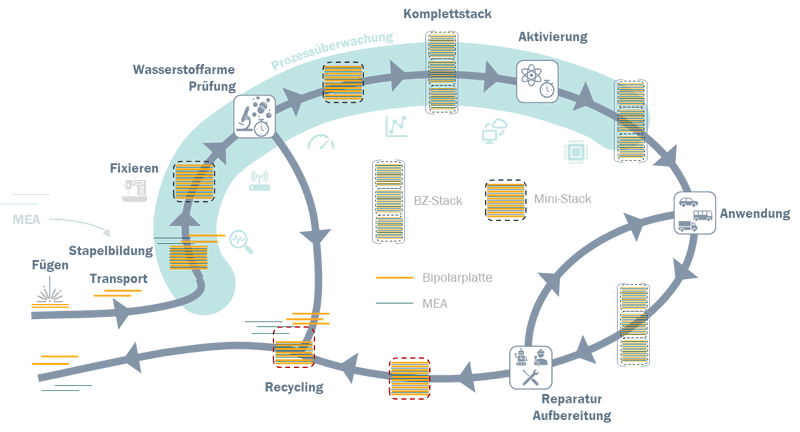

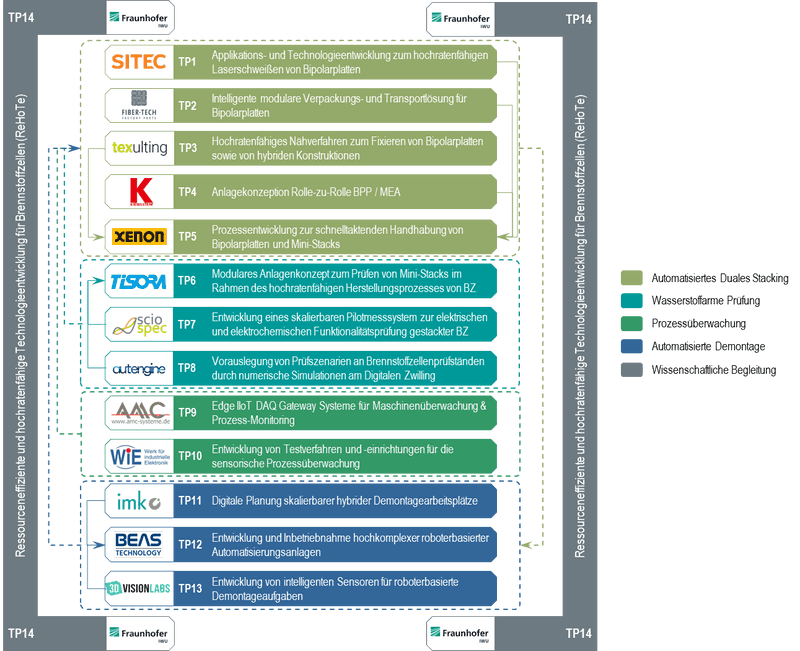

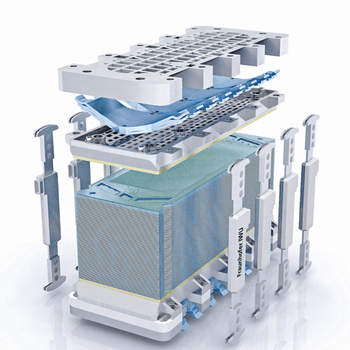

Die Vision ist es, mit DuSwaP und den darin geclusterten 14 Partnern innovative Fertigungs- und Produktionslösungen an mehreren Stellen der Wertschöpfungskette bei der BZ-Stackfertigung aufzubauen, die nicht nur bis zum Recycling bzw. Demontage am Ende des Lebenszyklus geht, sondern auch erstmalig generell das Reparieren dieser Produktklasse integriert. Durch die prognostizierten Zeitschienen bis zur Massenfertigung, bietet sich dem Bündnis die Chance mit dem eigenen Strategiekonzept das notwendige Knowhow rechtzeitig aufzubauen, um alle wichtigen Fragestellungen innerhalb der Umsetzungsphase zu adressieren und somit mittelfristig ein Spitzenniveau im internationalen Vergleich zu erreichen.

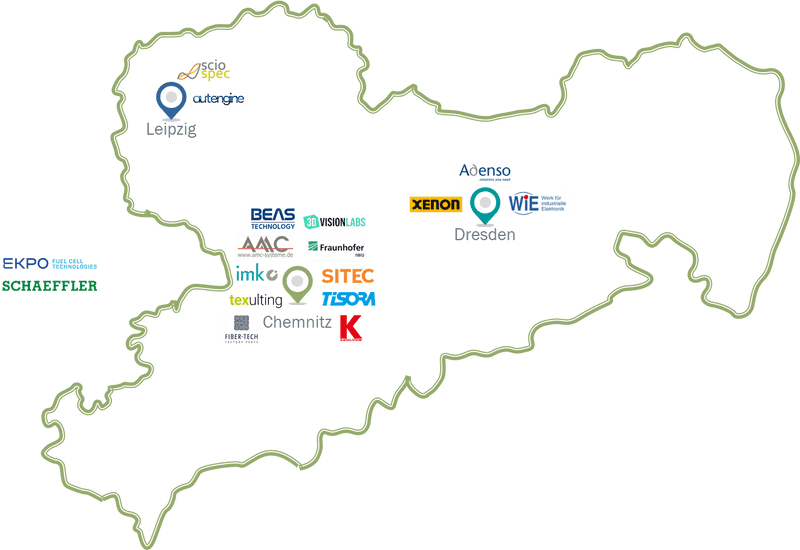

DAS BÜNDNIS

Das DuSwaP-Bündnis besteht aus insgesamt 14 aktiven Partnern, die sich im Rahmen des gemeinsamen Vorhabens als interdisziplinäres Konsortium bei der Herstellung, Prüfung und Reparatur von Brennstoffzellensystemen an führender Stelle etablieren wollen. Die unternehmerische Ausrichtung wird durch die Zusammensetzung verdeutlicht: Elf KMU, zwei Unternehmen sowie eine Forschungseinrichtung bilden zusammen die komplette Kompetenz ab, die zur Erreichung die gestellten Ziele notwendig ist. Durch die Integration von drei assoziierten Partnern, EKPO Fuel Cell Technologies GmbH, Adenso Industrial Service GmbH sowie der Sondermaschinenbau der Schaeffler Technologies AG & Co. KG, die bereits im Marktfeld aktiv sind, wird der Zugang zur Branche direkt möglich und generell erleichtert.

DIE REGION

Die Bündnisregion ist der traditionelle Maschinebaustandort Sachen, mit Chemnitz als Zentrum. Neben dem Ruhrgebiet entwickelte sich diese im 19. Jahrhundert zu einem der wichtigsten deutschen Industriegebiete und verfügt somit über eine traditionell starke Ausrichtung im Maschinenbau. Mit Beginn der Mobilität wurden von hier ab 1870 Maschinen und Lokomotiven in der Fa. Hartmann weltweit exportiert. Kraftfahrzeuge aus dem „Autoland Sachsen“ sorgen nunmehr seit über 100 Jahren für individuelle Mobilität. 1932 schlossen sich die vier sächsischen Gründungsmitglieder zur AUDI AG in Chemnitz zusammen, Innovationen wie die Linkslenkung oder der Frontantrieb stammen von da. Heute gehört Sachsen mit fünf Fahrzeug- und Motorenwerken von Volkswagen, BMW und Porsche sowie rund 780 Zulieferern, Ausrüstern und Dienstleistern der Branche zu den deutschen Top-Standorten. Über 95.000 Beschäftigte, davon mehr als 80 % in der Zulieferindustrie, sind an der direkten Wertschöpfung beteiligt, die sich aktuell in einem Umbruch zur klimafreundlichen CO2-Neutralität befinden.

INNOVATION

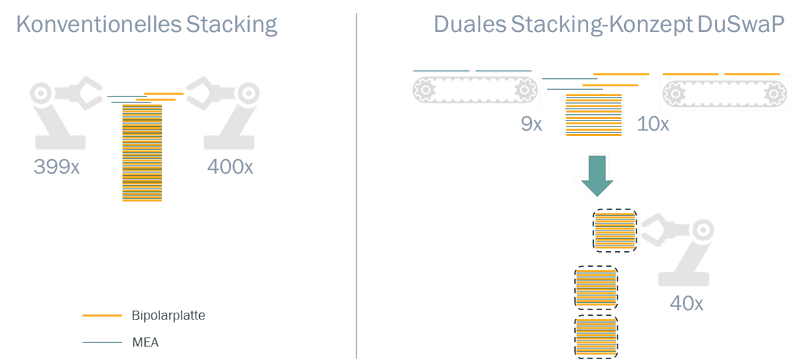

DuSwaP adressiert die regionalen Stärken in Bezug auf Innovationbestreben und Mittelstand in seinen vier Kompetenzfeldern "duales Stacking", "wasserstoffarme Prüfung", "Prozessüberwachung" und "Demontage". Die hierbei entstehenden Lösungen, Produkte und Dienstleistungen bilden die Grundlage für den Aufbau einer weltweiten Tätigkeit des Bündnisses durch die geforderten Bestrebungen zur Reduzierung klimaschädlicher Antriebe bzw. Stromerzeugung aller Art.

DER MARKT

Kurz- und mittelfristig wird dabei zuerst die regionale Zulieferindustrie für den automobilen Sektor adressiert, die sich den Anforderungen mit dem prognostizierten Markthochlauf im mobilen Sektor stellen muss. Dieser wird beginnend mit dem LKW-Sektor und moderaten Stückzahlen in den Bereich der LDV/PKW ab ca. 2028 in ein hochratenfähiges Prozessgeschehen übergehen. Neben dem Antrieb in Fahrzeugen werden Brennstoffzellen in weiteren Sektoren ihre Anwendungen finden:

- im Transportsektor: PKW, LKW, Bus, Gabelstapler, Transporter (LCV), Luftfahrt, Marine, Zug, E-Bike

- im stationären Bereich: Kraft-Wärme-Kopplungsanlagen, Unterbrechungsfreie Stromversorgung (UPS), Stromgeneratoren

- sowie in anderen Sektoren wie der mobilen Stromversorgung (Camper) oder bei Drohnen.

Treiber dieser Entwicklungen werden, neben gesetzlichen Vorgaben der Staaten bzw. politischen Unionen, vor allem das sich immer mehr ausprägende Bewusstsein und das daraus resultierende Verlangen der VerbraucherInnen nach nachhaltigen und klimaneutralen Konzepten sein.

Das Bündnis erwartet bei einem erfolgreichen Markteintritt von diesen Entwicklungen zu partizipieren und somit einen Gesamtumsatz von 34,6 Mio. € mittelfristig bis 2030 (3 Jahre nach Markteintritt) zu erzielen, der längerfristig auf 70,5 Mio. € steigen soll (8 Jahre nach Markteintritt). DuSwaP leistet hierdurch einen wesentlichen Beitrag zum Strukturwandel in Sachsen und bietet neue Perspektiven für Wachstum bei Produktentwicklung und Beschäftigung für die beteiligten Partner sowie bei den regionalen Unternehmen des traditionellen Maschinenbaus und auch anderer Zweige.

DIE PARTNER

| Nr. | Firmenbezeichnung | Kurzform |

|---|---|---|

| 1 | SITEC Industrietechnologie GmbH | SITEC |

| 2 | Fibertech Construction GmbH | Fibertech |

| 3 | Texulting GmbH (Dr. Franziska Lehmann, Verbundkoordinatorin) | texulting |

| 4 | Kieselstein International GmbH | Kieselstein |

| 5 | XENON Automatisierungstechnik GmbH | XENON |

| 6 | Tisora Sondermaschinen GmbH | Tisora |

| 7 | Sciospec Scientific Instruments GmbH | Sciospec |

| 8 | autengine GmbH | autengine |

| 9 | AMC Analytik & Messtechnik GmbH | AMC |

| 10 | WiE GmbH - Werk für industrielle Elektronik | WiE |

| 11 | imk Industrial Intelligence GmbH | IMK |

| 12 | BEAS Technology GmbH | BEAS |

| 13 | 3dvisionslab GmbH | 3dvisionlabs |

| 14 | Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU | Fraunhofer IWU |

Gefördert durch

Regionale unternehmerische Bündnisse für Innovation

![Regionale unternehmerische Bündnisse für Innovation]()

„RUBIN – Regionale unternehmerische Bündnisse für Innovation“ soll die Innovations- und Wettbewerbsfähigkeit insbesondere kleiner und mittlerer Unternehmen (KMU) stärken. Gleichzeitig unterstützt das Förderprogramm Hochschulen und Forschungseinrichtungen dabei, sich noch stärker für die Verwertung ihrer Forschungsergebnisse und daraus entstehende Innovationen zu engagieren.

Bundesministerium für Bildung und Forschung

![Bundesministerium für Bildung und Forschung]()

Mit RUBIN will das Bundesministerium für Bildung und Forschung in strukturschwachen Regionen Prozesse anstoßen, die langfristig zu einer wettbewerbsfähigen Profilbildung der Region führen. Diese Entwicklungen sollen regionale Wertschöpfungsketten, innovative Produkte und Dienstleistungen sowie den Zugang zu neuen Märkten ermöglichen.

Projektträger Jülich

![Projektträger Jülich]()

Als einer der führenden Projektträger Deutschlands ist das PTJ Partner der öffentlichen Hand in Wissenschaft, Wirtschaft und Politik. Mit seiner Expertise im Forschungs- und Innovationsmanagement unterstütz der Projektträger seine Auftraggeber in Bund und Ländern sowie die Europäische Kommission bei der Realisierung ihrer förderpolitischen Zielsetzungen. Für die Auftraggeber setzt er Forschungs- und Innovationsförderprogramme um, die zielgenau auf deren Anforderungen und den gesellschaftspolitischen Bedarf ausgerichtet sind. Dabei werden nationale und europäische Förderung integriert – für einen wettbewerbsfähigen Forschungs- und Innovationsstandort Deutschland in einem gemeinsamen europäischen Forschungsraum.

Kontakt

Die DuSwaP Projekt wird durch den Bündnispartner

Texulting GmbH

Annaberger Straße 240, 09125 Chemnitz

Ansprechpartner: Prof. Markus Michael & Dr. Franziska Lehmann, Verbundkoordinator/in

koordiniert.